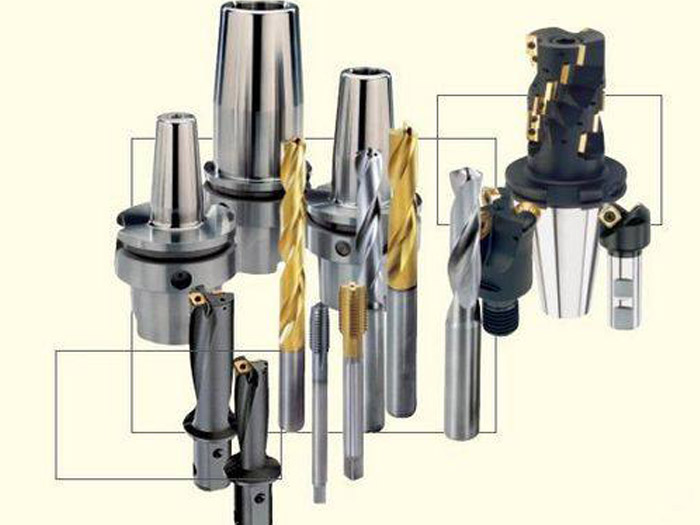

PCD銑刀的正確使用方法

PCD銑刀的正確使用方法你知道多少?鋸片銑刀在使用后,齒部、刃部會變得不鋒利,可使用相應的研磨機重復翻磨刃齒,修磨后加工效果與新的一樣,可提高生產效率,降低成本,為了可以延長使用的時間,在使用的時候我們有很多的注意點需要關注。

PCD銑刀使用方法:

1、不同規格和用途的鋸片,其設計的刀頭角度和基體形式有所不同,盡量按其所對應的場合使用;

2、設備的主軸和夾板的尺寸及形位精度對使用效果有很大影響,按裝鋸片前要檢查和調整,特別對夾板與鋸片接觸面影響夾緊力造成位移打滑的因素必須排除。

3、隨時注意鋸片工作情況,發生異常,如振動、嗓聲、加工面走料情況,必須及時停機調整,并及時修磨,保持峰利。

4、修磨鋸片不得改變其原來角度,避免刀頭局部驟熱驟冷,^好請專業修磨。暫時不用之鋸片要垂直吊掛,避免長時間平放,更不應將物堆壓其上,刀頭處要加以保護,不許碰撞。

當PCD銑刀切削不清時,應減少進刀量(進給量),以做測試,再逐漸修正其加工數據,達到生產的效果,切勿急進,以造成立銑刀損害或受傷。可能造成切削屑飛濺或長切削排出,引起割傷或燙傷,請使用保護罩、護目鏡等保護設備及措施,避免傷害。

如今這種刀具的價格不斷的下降,這主要和制作的成本變少,工藝不斷改進等有關系,此外用的金剛石砂輪質量顯著提高,成本也就大大下降,不過很多刀具的質量還是存在著問題,因此想要快速提高整個的質量,還得一段過程。

提高PCD刀具質量方法:

1、提供批量生產性能穩定、粗顆粒、熱穩定性好的高強度金剛石

金剛石的品級質量、粒度和濃度對金剛石工具有決定性的作用。我國在金剛石合成方面,六面頂小噸位高強工藝已趨成熟,六面頂大噸位大腔體工藝不斷完善,兩面頂合成金剛石也初具規模,粉末觸媒合成、碳素、葉臘石塊PCD銑刀原材料生產不斷完善。因此針對我國金剛石工具制造,批量合成性能穩定、粗顆粒、熱穩定性能好的高強金剛石是完全可能的。

2、采用強碳化物形成元素,提高金剛石把持力

(1)提高機械把持力。這是由于金屬粉末在燒結時產生收縮,形成壓縮應力把持住金剛石。壓縮應力的產生是由于金剛石與胎體金屬熱膨脹系數不同,由于燒結時或晶體形成與長大引起體積變化所致。由于胎體屈服強度有限,故產生的壓縮應力與機械把持力有限。

(2)提高PCD刀具質量方法:粉末中添加少量強碳化物形成元素如Cr、W、Mo等,由于其對金剛石潤濕性與親和力較好,燒結時在金剛石與胎體金屬界面上形成碳化物,實現對金剛石的次金結合,有利于把持力的加強與提高。

(3)金剛石表面鍍覆一層強碳化物形成金屬元素如Cr、Ni、Ti、W等。這是近幾年來采用較多的工藝措施。

同時由于刀片前傾,使刀片的斷屑槽的位置發生改變,鐵屑的卷曲空間變小。經改進的可轉位孔加工刀具在實際加工中刀片更耐用,PCD銑刀耐磨性可提高2-3倍。加工更輕松,孔壁光潔度明顯提升。降低生產成本,提高工作效率,具有市場競爭力。

這種刀具有非常好的硬度和耐磨性、低摩擦系數、高彈性模量、高熱導、低熱膨脹系數,并且和非鐵金屬親和力小等優點,被使用的原料也是有很多種,這就確保了可以滿足不同的需求。

PCD刀具材料:

1、天然單晶金剛石

天然單晶金剛石一種各向異性單晶體,硬度達HV9000-10000,自然界硬的物質,這種材料耐磨性極好,制成成型刀刀具切削可長時間保持尺寸穩定,故而有很長刀具壽命。

2、人造單晶金剛石

PCD刀具材料:人造單晶金剛石作為刀具材料,市場上能買到目前有戴比爾斯(DE-BEERS)生產工業級單晶金剛石材料。這種材料硬度略遜于天然金剛石。其它性能都與天然金剛石不相上下。由于經過人工制造,其解理方向尺寸變得可控統一。隨著高溫高壓技術發展,人造單晶金剛石尺寸已經可以做到8mm。

3、人造聚晶金剛石

人造聚晶金剛石高溫高壓下將金剛石微粉加溶劑聚合而成多晶體材料,一般情況下制成以硬質合金為基體整體圓形片,稱為聚晶金剛石復合片。根據金剛石基體厚度不同,復合片有1.6mm、3.2mm、4.8mm等不同規格。而聚晶金剛石厚度一般0.5mm左右。

并且PCD銑刀由于金剛石顆粒問有部分殘余粘結金屬和石墨,其中粘結金屬以聚結態或呈葉脈狀分布會減低刀具耐磨性和壽命。此外存在溶媒金屬殘留量,溶媒金屬與金剛石表面直接接觸,降低(PDC)的抗氧化能力和刀具耐熱溫度,故成型刀等刀具的切削性能不夠穩定。